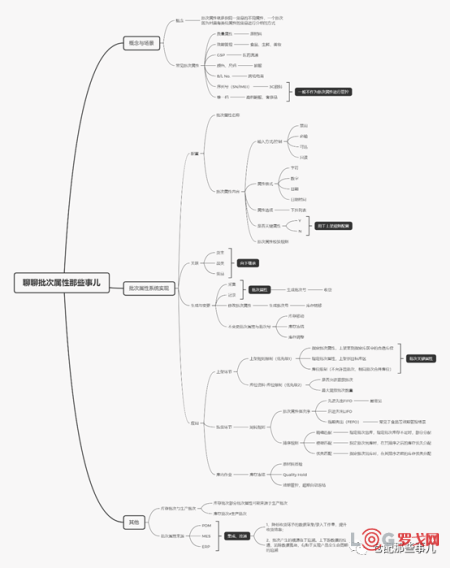

[罗戈导读]批次属性是库存管理中最为重要的参数之一,客户对于出货的批次管控要求(如先进先出),系统是基于批次属性来实现的。本期我们聊一聊WMS中批次属性的系统实现与应用。

[罗戈导读]批次属性是库存管理中最为重要的参数之一,客户对于出货的批次管控要求(如先进先出),系统是基于批次属性来实现的。本期我们聊一聊WMS中批次属性的系统实现与应用。

批次属性是库存管理中最为重要的参数之一,客户对于出货的批次管控要求(如先进先出),系统是基于批次属性来实现的。本期我们聊一聊WMS中批次属性的系统实现与应用。

在生产制造领域原材料仓库,为了便于后期质量追溯,会对每个采购批次的原材料按照供应商、生产批次、到货/日期等维度生成库存批次。一旦某一批成品质量出现问题,可以快速根据批次定位物料,追根溯源。在这个场景中,定义批次的组成要素:供应商、生产批次、到货/日期等即是批次属性。

在成品分销领域,由于销售激励政策与促销手段、方式的差异,不同的销售渠道、销售区域终端销售价格可能存在一定的差异,由此产生了串货现象。为了解决串货问题,往往也会通过批次跟踪商品的流通。

在我个人看来,批次产生的根源在于追溯。追溯批次(此批次不局限于库存批次)的过程中又衍生了批次操作与控制。

批次属性是指同一货品的不同属性,一个批次即为对具有类似属性的货品进行分组的方式,是一组客户或者仓库需要跟踪的库存信息,例如生产日期、失效日期、入库日期、产品状态、包装特征、质量等级等。

不同领域、行业划分批次的维度存在巨大的差异,不同领域、行业的企业对于自身批次管控的精细度要求也不同。

仓库管理中常见的批次属性有:

原材料的供应商、生产日期、质量属性;

食品、生鲜、美妆、快消品的效期管控;

鞋服的颜色、尺码管控;

医药流通领域的GSP;

极端情况下,每一个库存单位均可作为一个独立的库存批次,如奢侈品行业的唯一码、3C数码行业的序列号(SN/IMEI)等。

当然,绝大多数的情况下,唯一码与序列号并不作为批次属性/批次号进行管控。

批次属性配置

由于不同领域、行业划分批次的参数存在巨大的差异,为了快速实现客户需求,主流WMS产品如Infor、Flux一般针对常用的批次属性如入库日期,库存质量属性(Flux)、效期等进行了固化。当然,不同的WMS对于批次属性的固化内容与固化数量可能存在差异。

此外,主流WMS一般预留了数个(3-12个,部分WMS不限制批次属性的个数上限)批次属性字段,允许基于实施人员基于实际项目需要进行自定义。

自定义内容包括:批次属性名称;

输入方式/控制(禁用、必输、可选、只读);

属性格式(字符、数字、日期、日期时间);

属性选项;

是否关键属性;

批次属性校验规则(如校验剩余保质期)。

Flux批次属性配置界面,图片来源于网络,侵删

批次属性关联

定义批次属性相关规则后,需要批次属性规则与货品进行关联,方能在具体业务环节中生效。

关联方式与其他策略类似,一般支持货主、品类、货品三个层级维护,支持向下继承。

库存批次生成与变更

库存批次的生成与变更主要涉及到两个环节/功能:收货(Receive)与库存转移(Invertory Transfer)。

收货时,系统根据预设的规则提示/强制用户进行批次属性的采集与记录,并基于采集的数据生成批次号。只要货主、货品和批次属性与现有库存已有记录不同,系统就会生成一个新的批次号,加以区分。

批次号的编码规则,可以基于业务需要沿用上游系统批次号(如ERP批次、MES生产批次等),亦可采用容器号(LPN)作为库存批次号(立库场景,不存在容器拆合),还可基于自定义的规则自动生成。

库存转移功能可以改变货品的任意信息,包括货主、品名、批次属性等,因此会发产生批次号的变更。对于“转移入”的部分,系统会做入库处理,生成新的批次号。

库存移动、库存冻结、库存转移等功能均不改变批次属性与批次号。

基于库存批次/批次属性的库存控制应用场景,常见的有上架、拣货与冻结。

上架场景

市面上标准WMS一般都支持针对不同批次属性设置不同的上架规则。

针对第三方仓库同一货品多货主分开管理库存场景。即可通过上架规则快速实现:

a、指定批次属性,上架到指定库区中的合适库位;

b、指定批次属性,上架到目标库区

前者分库位管理库存,不同货主的库存不可存放在同一个库位,后者分区管理库存,多个货主的库存不可存放在同一个库区。

针对同一个货主的库存,可能会存在不允许混放批次的管控要求(如不同质量属性:良品/不良品不允许混放),此部分可直接在上架规则限制-库位限制设置不允许混批次、相同批次合并库位。亦可在库位资料中直接设置库位是否允许混放批次、最大混放批次数量。上架规则的优先级高于库位资料。

Flux库位信息维护界面,图片来源于网络,侵删

拣货场景

执行拣货前必须进行系统库存分配。库存自动分配依赖于预设的分配策略。

库存周转规则是分配策略的重要组成部分(不同的WMS对于此部分的处理存在差异,部分WMS直接将库存周转规则独立出来,此处沿用Flux方案)。

常见的库存周转规则有先进先出FIFO、后进先出LIFO、临期先出(FEFO)。

其中先进先出是当前仓库中使用最多的;

后进先出主要应用在采购价格波动较大的场景,其基本特点是使所销售的存货按近期取得存货的成本与其实现的销售收入相配比。对于大部分企业来说,一般是在预期存货的价格不断上涨时才选择后进先出法;

临期先出主要应用在医药、食品、生鲜、美妆等需要进行效期管控的品类。

无论采取哪种周转规则,都必须基于某个批次属性进行排序。如基于生产日期先进先出、基于入库日期先进先出、基于失效日期临期先出等。

库存周转规则排序规则常见的有精确匹配、模糊匹配与优先匹配。

以入库日期作为批次属性划分批次,周转中排序方式设定为“升序”,指定入库日期2019-04-01库存出库为例:

A、精确匹配:只匹配入库日期2019-04-01批次的库存,当该批次库存不足时,只执行部分分配或不执行分配(可配置);

B、模糊匹配:匹配入库日期2019-04-01批次及该入库日期之后的库存。当库存不足时,可继续匹配入库日期在2019-04-01之前的库存;

C、优先匹配:匹配入库日期2019-04-01批次的库存,若库存不足,则选取入库日期在2019-04-01之前的库存,按“升序”匹配库存;

冻结场景

由于冻结功能使用的频率较低,目前大部分标准WMS仅提供标准功能,用户手工维护冻结原因执行冻结与解冻,自动冻结的场景不多。

我个人经历与了解的基于批次属性自动冻结/解冻场景有:

1、原材料来料检验场景,将检验状态作为一个批次属性,收货后默认为“待检”,库存移往待检区并冻结,待完成检验后根据质量状态进行退货与上架;

2、质量控制(Quality Hold)场景,直接根据质量状态将某个质量状态的库存全部冻结,常见于流通领域大规模召回;

3、效期管控,超过允许出库日期时自动冻结,常见于医药、食品、生鲜、美妆行业;

4、供应链金融领域存货质押场景,针对质押的库存,WMS基于上游系统指令执行自动冻结/解冻;

库存批次与生产批次

WMS库存批次的部分批次属性可能来源于生产批次,但库存批次与生产批次是两个独立的概念,并不等同。

比如某批货品是同一个生产批次,但进仓检验发现部分货品质量不合格,WMS基于质量属性的差异生成了两个库存批次。

批次属性的流转与追溯

在大型生产制造企业中,往往通过PDM(Product Data Management)管理生产批次相关数据,并数据分发至产品全生命周期所涉及各环节系统(如WMS等);

在部分生产制造企业特别是食品、药品等国家强制监管的行业企业中,使用MES(Manufacturing Execution System)进行生产制造过程管控,收集、分析、处理生产过程中数据是其重要功能,生产批次数据是其管控内容之一;

在某些场景下,也有直接沿用ERP部分库存属性作为WMS库存批次属性使用。

批次产生的根源在于追溯。与上游系统整体拉通,既消除了数据孤岛,有助于实现产品全生命周期的追溯,又有效避免的仓库收货环节的重复采集、记录,提升仓库收货效率。

京东物流日本新开自营仓,还要将一盘货推向全球!

1594 阅读

快递复盘:哪些网点能赚到钱?巨头们的新动向是什么?

1471 阅读

抖音即时零售关于招募合作仓网服务商的公告

1407 阅读解读ASCM 2025年供应链十大趋势:技术创新与地缘政治博弈

1291 阅读系统工程视角下的全球供应链韧性构建

1199 阅读解密极兔云仓:国内快速开拓、仓内履约100%

1119 阅读这件事,顺丰暖心坚持了十年

1103 阅读顺丰无人机配送中国电信号卡实现全国首飞

1086 阅读中国邮政1亿元成立无人机公司

1036 阅读新成本视角下,揭秘多家优秀物流企业的降本方案

973 阅读